La producción de placas electrónicas es uno de los pilares fundamentales en la fabricación de dispositivos electrónicos modernos. Desde teléfonos inteligentes hasta equipos médicos y sistemas industriales, cada componente depende de la precisión y eficiencia en la elaboración de estas placas. Esta etapa crítica no solo asegura la conectividad entre los distintos elementos del circuito, sino que también determina la calidad, fiabilidad y vida útil del producto final.

Este artículo explora cómo funciona la producción de placas electrónicas, qué tecnologías la hacen posible, los desafíos comunes que enfrentan los fabricantes y las tendencias que están redefiniendo este proceso a nivel global.

¿Qué es la producción de placas electrónicas?

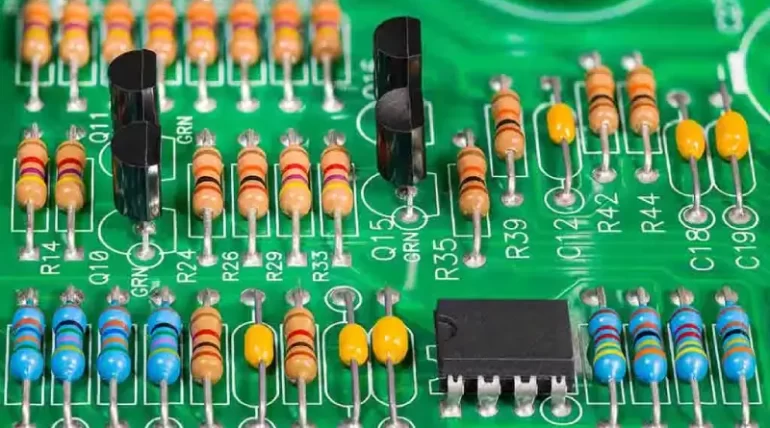

La producción de placas electrónicas consiste en una serie de procesos destinados a fabricar placas de circuito impreso (PCB), sobre las cuales se montan y conectan componentes electrónicos. Estas placas actúan como la base física que mantiene y conecta los elementos de un circuito mediante pistas conductoras, pads y otras características integradas.

El proceso se divide generalmente en dos fases principales: la fabricación de la placa en sí y el montaje de componentes. Ambas etapas requieren precisión milimétrica, maquinaria especializada y condiciones ambientales controladas para garantizar resultados fiables y repetibles.

Fases principales en la fabricación de placas

Antes de que una placa esté lista para el montaje, debe pasar por múltiples etapas. Cada fase requiere control estricto y maquinaria específica.

Diseño y fotolitografía

Todo comienza con el diseño electrónico, que se realiza con software especializado (como Altium o Eagle). Este diseño se transfiere luego al material base mediante fotolitografía, un proceso que utiliza luz UV y máscaras para grabar el patrón del circuito.

Grabado químico

Una vez que el patrón ha sido transferido, se somete a un proceso de grabado químico para eliminar el exceso de cobre y dejar solo las pistas necesarias. Este paso es crucial para asegurar que el circuito funcione sin cortocircuitos ni interrupciones.

Aplicación de soldadura y serigrafía

Luego se aplica una capa de máscara antisoldante para proteger las pistas de cobre, y una serigrafía para identificar componentes y guiar el ensamblaje. Esta parte del proceso influye directamente en la facilidad del mantenimiento posterior y en la organización visual del circuito.

Montaje de componentes electrónicos

Cuando la placa base está lista, comienza el proceso de montaje. Esta es otra parte crítica dentro de la producción de placas electrónicas, pues es donde se colocan y fijan físicamente los componentes en la PCB.

Montaje superficial (SMT)

La técnica más común hoy en día es el montaje superficial, donde los componentes se colocan directamente sobre la superficie de la placa. Esto se hace con máquinas pick-and-place de alta velocidad que ubican cada componente en su posición exacta antes de pasar la placa por un horno de soldadura por reflujo.

Montaje de tecnología de orificio pasante (THT)

Aunque menos común, el montaje THT sigue siendo utilizado en ciertos dispositivos donde se necesita mayor resistencia mecánica. En este caso, los pines de los componentes atraviesan la placa y se sueldan por la parte posterior.

Control de calidad en la producción

La precisión en la producción de placas electrónicas no permite márgenes de error significativos. Por ello, los fabricantes implementan distintos sistemas de inspección automática:

- AOI (Inspección óptica automática) para detectar errores de posicionamiento o soldadura.

- Rayos X para revisar uniones ocultas.

- Pruebas funcionales para verificar que el circuito opera correctamente antes de pasar a la etapa final.

Este control exhaustivo no solo asegura el funcionamiento del producto, sino que minimiza costos asociados a fallas en campo o devoluciones.

Comparativa de tecnologías de montaje

A continuación, se presenta una tabla comparativa entre SMT y THT, las dos técnicas más usadas en la industria.

| Característica | SMT | THT |

|---|---|---|

| Tamaño de componente | Muy pequeño | Mediano a grande |

| Resistencia mecánica | Moderada | Alta |

| Velocidad de montaje | Muy alta | Baja |

| Aplicación común | Electrónica de consumo | Equipos industriales y militares |

| Costo de producción | Bajo en volumen alto | Más alto |

Retos en la industria actual

La industria de la producción de placas electrónicas enfrenta varios desafíos que exigen constante innovación y mejora continua. Entre los principales se encuentran:

Miniaturización de componentes

La demanda de dispositivos cada vez más pequeños ha obligado a desarrollar nuevas técnicas de montaje, materiales y procesos de inspección que permitan ensamblar componentes en espacios cada vez más reducidos sin comprometer su funcionalidad.

Complejidad de diseño

Los circuitos actuales manejan mayores frecuencias, potencias y funcionalidades integradas, lo que hace que el diseño y la fabricación de placas sean mucho más complejos. Esto incrementa la necesidad de herramientas CAD de última generación y simulaciones previas al proceso físico.

Sostenibilidad y reciclaje

El aumento en el consumo electrónico también ha puesto sobre la mesa la necesidad de procesos más sostenibles. La producción genera desechos químicos y electrónicos que deben ser gestionados adecuadamente para no afectar al medio ambiente ni violar normativas internacionales.

Innovaciones que están transformando el sector

A pesar de los retos, la tecnología continúa impulsando la evolución de esta industria. Algunas de las innovaciones más relevantes incluyen:

Impresión 3D de circuitos

Aunque aún no es común en producción masiva, la impresión 3D de placas electrónicas permite fabricar prototipos de forma más rápida y económica, acortando tiempos de desarrollo.

Inteligencia artificial en control de calidad

La IA se ha empezado a implementar en las inspecciones automáticas, ayudando a identificar errores que antes pasaban desapercibidos o requerían revisión manual. Esto mejora la eficiencia general del proceso.

Automatización total del proceso

Cada vez más fábricas están optando por líneas de producción completamente automatizadas, capaces de funcionar sin intervención humana, lo que incrementa la velocidad y reduce errores humanos en la producción de placas electrónicas.

La electrónica se construye con precisión

La producción de placas electrónicas es una disciplina que mezcla ingeniería, automatización, diseño y calidad en un solo proceso. Su precisión marca la diferencia entre un dispositivo funcional y uno defectuoso. La evolución tecnológica continúa empujando los límites de lo que es posible en este campo, obligando a la industria a mantenerse en constante adaptación.

Si estás buscando un aliado confiable para llevar tus proyectos al siguiente nivel, en IDEKIA contamos con la experiencia, tecnología y equipo humano para acompañarte en cada etapa de la producción electrónica. Escríbenos hoy mismo y descubre cómo podemos convertir tus ideas en soluciones funcionales, eficientes y listas para el mercado.