La industria moderna exige soluciones capaces de operar con precisión, estabilidad y resistencia ante variaciones constantes en carga, temperatura o ritmo de producción. En este contexto, el diseño electrónico para maquinaria se convierte en un componente esencial que amplía las capacidades de los equipos y garantiza un desempeño más confiable. Esta disciplina combina ingeniería, integración con sensores avanzados y controladores inteligentes que permiten supervisar y ajustar cada fase del funcionamiento interno del equipo con exactitud técnica.

El avance de tecnologías aplicadas a entornos industriales ha permitido que el diseño electrónico para maquinaria evolucione hacia sistemas más eficientes, compactos y robustos. Estos dispositivos se integran en equipos de distintas escalas, ofreciendo control dinámico, reducción de fallos y una mayor estabilidad operativa. Gracias a ello, las empresas pueden sostener procesos exigentes sin comprometer la seguridad ni la continuidad de la operación, incluso en ambientes donde las exigencias son constantes.

La importancia del diseño electrónico en entornos industriales

Los procesos industriales dependen de una coordinación precisa entre componentes mecánicos y electrónicos. La capacidad de regular el comportamiento del equipo según la demanda real del proceso es un elemento clave para evitar daños, reducir paros y aprovechar al máximo la potencia instalada. Esta necesidad convierte al diseño electrónico en un soporte vital para equipos utilizados en líneas de producción, sistemas de transporte interno y dispositivos automatizados.

El diseño electrónico también permite incorporar mecanismos de protección que actúan de manera automática ante eventos inesperados, como variaciones bruscas de carga o cambios en los parámetros ambientales. Al supervisar elementos críticos, los sistemas internos pueden anticipar fallos y activar protocolos que evitan daños mayores, permitiendo que la maquinaria mantenga un nivel de operación uniforme y seguro.

Componentes esenciales dentro del diseño electrónico aplicado a maquinaria

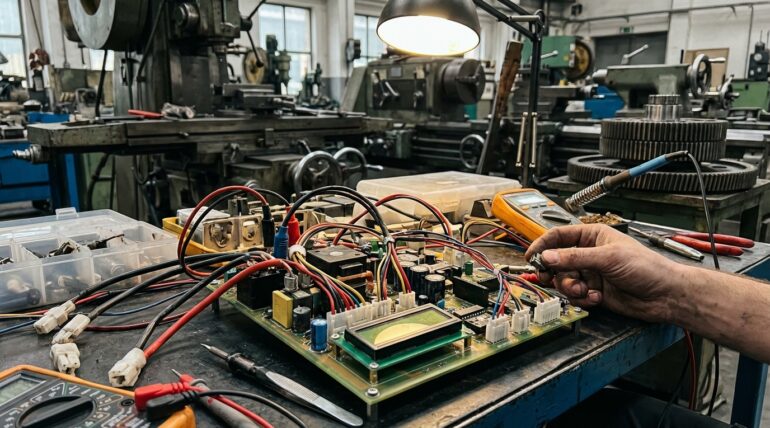

Los sistemas electrónicos utilizados en maquinaria industrial incorporan microcontroladores, convertidores, sensores de alto rendimiento y módulos de comunicación diseñados para soportar condiciones severas. Esta combinación permite que los equipos operen con estabilidad incluso cuando los factores externos se vuelven exigentes. Cada dispositivo debe integrarse de forma precisa para asegurar compatibilidad, velocidad de respuesta y resistencia en ciclos prolongados de trabajo.

Los microcontroladores coordinan la información proveniente de sensores y actuadores, mientras que los módulos de potencia permiten suministrar energía de manera regulada. Los sistemas de comunicación incorporan canales seguros y estables que garantizan la transmisión de datos críticos sin interrupciones. Esta estructura convierte al diseño electrónico en el eje técnico que sostiene el funcionamiento integral del equipo.

Aplicaciones del diseño electrónico en maquinaria industrial

Control de motores y sistemas de movimiento

Los controladores electrónicos permiten ajustar velocidad, par y dirección de motores utilizados en maquinaria pesada y equipos de precisión. Este control dinámico mejora la respuesta en procesos que requieren cambios constantes y reduce el desgaste mecánico que se produce cuando los ajustes se realizan sin regulación adecuada. Los sistemas electrónicos identifican variaciones internas y adaptan el comportamiento del motor para sostener una operación fluida.

Los beneficios incluyen un rendimiento más estable, una mayor vida útil de los componentes y la capacidad de enfrentar cargas impredecibles sin afectar la integridad del equipo. Esto convierte el control electrónico en una herramienta fundamental para industrias que dependen de la sincronización entre distintos equipos.

Sensores especializados para supervisión interna

La inclusión de sensores permite medir temperatura, presión, vibración, flujo o aceleración en tiempo real. Estos valores ofrecen información detallada sobre el estado interno del equipo. Cuando se detecta un comportamiento fuera de parámetros, los sistemas pueden ajustar automáticamente su funcionamiento o enviar alertas al personal responsable.

Los sensores aportan estabilidad operativa, ya que permiten conocer tendencias humanas difíciles de detectar mediante inspección visual. Su capacidad de registrar variaciones pequeñas evita daños mayores y fortalece la seguridad de los equipos al reducir la exposición a riesgos técnicos.

Sistemas de comunicación integrados en entornos industriales

La comunicación es un elemento clave para garantizar que la maquinaria pueda coordinarse con otras unidades dentro de la planta. Los módulos electrónicos integrados permiten enviar y recibir datos a través de redes diseñadas para entornos industriales, lo que facilita la sincronización y el seguimiento continuo de los procesos. Gracias a ello, la maquinaria puede funcionar como parte de un ecosistema completo.

Ventajas que aporta el diseño electrónico a los equipos industriales

El conjunto de capacidades que incorpora el diseño electrónico transforma la manera en que los equipos responden a condiciones variables y exigentes. Las ventajas abarcan tanto la eficiencia como la seguridad y el rendimiento operativo.

| Ventaja | Descripción |

|---|---|

| Optimización del rendimiento | Los componentes internos funcionan dentro de parámetros más estables. |

| Reducción del desgaste | Los controladores ajustan variables críticas de manera precisa. |

| Ahorro energético | Los sistemas regulan el consumo según necesidades reales. |

| Protección del equipo | Los módulos electrónicos detectan variaciones peligrosas. |

| Estabilidad operativa | La maquinaria sostiene procesos prolongados sin interrupciones. |

Conectividad compatible con sistemas industriales modernos

La comunicación entre equipos permite integrar procesos y supervisar variables críticas. La conectividad se adapta al entorno y proporciona herramientas para gestionar datos, órdenes y respuestas de manera ordenada.

| Tecnología | Alcance | Consumo | Aplicación |

|---|---|---|---|

| CAN Bus | Medio | Bajo | Sistemas internos con alta estabilidad requerida |

| RS-485 | Medio | Bajo | Redes con dispositivos distribuidos |

| Ethernet industrial | Alto | Medio | Control centralizado y supervisión intensiva |

| Bluetooth industrial | Corto | Bajo | Coordinación entre equipos próximos |

| LPWAN | Amplio | Muy bajo | Supervisión remota cuando la distancia es extensa |

Proceso recomendado para integrar diseño electrónico en maquinaria

- Definir los procesos críticos que requieren supervisión interna con electrónica especializada.

- Seleccionar componentes que soporten las condiciones ambientales y operativas de la planta.

- Integrar sensores, controladores y sistemas de potencia dentro del equipo.

- Realizar pruebas técnicas que permitan comprobar estabilidad y compatibilidad.

- Ajustar el diseño final para garantizar firmeza y coherencia en ciclos prolongados.

Aplicaciones que mejoran la operación diaria

La incorporación de electrónica aporta beneficios que elevan la capacidad de respuesta del equipo y sostienen el funcionamiento bajo cargas variables. Esto genera un entorno más organizado y propicio para alcanzar resultados estables.

- Coordinación más precisa entre distintos módulos internos.

- Control continuo de factores críticos que influyen en la operación.

- Ajustes automáticos que estabilizan el comportamiento del equipo.

- Disminución de tareas repetitivas que antes requerían supervisión constante.

- Mayor coherencia entre procesos que exigen sincronización continua.

Nuevas oportunidades para la automatización industrial

El desarrollo de sistemas electrónicos ha permitido integrar funciones avanzadas sin incrementar la complejidad de uso. Los equipos modernos pueden adaptarse a variaciones operativas y mantener una respuesta homogénea en condiciones exigentes. Esto abre la puerta a procesos más ordenados, a una reducción de riesgos internos y a la capacidad de sostener productividades más altas sin comprometer la seguridad.

Aplicaciones destacadas en distintas áreas del sector industrial

La flexibilidad del diseño electrónico permite su integración en maquinaria de diversos sectores, desde manufactura hasta logística interna. Cada aplicación aprovecha las capacidades específicas del sistema para mejorar la calidad del trabajo realizado.

- Equipos de procesamiento que requieren control continuo de temperatura.

- Sistemas de transporte interno que dependen de motores sincronizados.

- Máquinas de fabricación con múltiples puntos de ajuste.

- Equipos hidráulicos con necesidad de regulación electrónica.

- Procesos donde la estabilidad depende de parámetros constantes.

IDEKIA y su aporte al desarrollo de sistemas electrónicos industriales

El diseño electrónico para maquinaria permite desarrollar equipos más resistentes, eficientes y coherentes en su funcionamiento. En IDEKIA trabajamos en soluciones que integran controladores, módulos de comunicación y sistemas optimizados para distintos tipos de maquinaria industrial. Nuestro enfoque se centra en crear sistemas que funcionen con estabilidad, soporten condiciones exigentes y se adapten a distintos entornos productivos.

- Integración de controladores robustos diseñados para ciclos intensivos.

- Soluciones personalizadas según el tipo de equipo y su entorno operativo.

- Comunicación estable entre módulos internos y sistemas externos.

- Optimización continua de parámetros críticos para garantizar estabilidad.

Nuestra labor consiste en convertir las necesidades técnicas de cada industria en soluciones aplicables que aumenten la eficiencia y fortalezcan la operación de los equipos, permitiendo que funcionen con solidez en procesos prolongados.