Antes de definir una estrategia de electrónica para industria agroalimentaria, conviene alinear procesos, entorno y normativas con las necesidades reales de producción. La automatización solo aporta valor cuando cada sensor, actuador y controlador está pensado para soportar humedad, temperatura, limpieza frecuente y fluctuaciones de carga. El resultado es una planta estable, con menos paradas y una visibilidad operativa que facilita decisiones rápidas.

En un sector sometido a inspecciones constantes, la electrónica para industria agroalimentaria debe priorizar robustez, saneamiento y trazabilidad por lote. No basta con medir variables; hay que capturar datos útiles, asegurar su integridad y convertirlos en acciones. La clave está en combinar componentes compatibles con protocolos industriales, armarios con ventilación adecuada y software que integre planta y oficina sin fisuras.

Panorama y retos de la transformación tecnológica

En cualquier plan de electrónica para industria agroalimentaria aparecen retos recurrentes: ambientes agresivos, limpieza intensiva, materias primas variables y picos de demanda. La ingeniería debe diseñar con holguras térmicas, sellado correcto y rutas de cableado que resistan lavados a presión y agentes químicos. La durabilidad del hardware es tan crucial como su precisión.

Para que la adopción sea sostenible, la electrónica para industria agroalimentaria tiene que adaptarse a líneas de alto mix, estaciones manuales y equipos heredados. Un enfoque por fases permite modernizar sin detener operaciones críticas. Protocolos abiertos, gateways multiprotocolo y dashboards modulares evitan dependencias rígidas y facilitan escalar.

Impacto operativo y valor estratégico

A nivel operativo, la electrónica para industria agroalimentaria aporta visibilidad en tiempo real sobre temperaturas, humedad, caudales, presión, vibración y consumos. Esa información alimenta controles de proceso y alertas tempranas. A nivel estratégico, conecta calidad, mantenimiento y compras con datos confiables para ajustar recetas y planificar paradas.

Con una arquitectura bien pensada, la electrónica para industria agroalimentaria reduce merma, acelera liberaciones de lote y mejora el servicio al cliente. Además, prepara el terreno para auditorías, ya que conserva registros firmes de cada etapa del producto.

Arquitecturas y estándares técnicos que funcionan en planta

A la hora de seleccionar electrónica para industria agroalimentaria, conviene definir niveles: campo (sensores/actuadores), control (PLC/RTU), supervisión (SCADA/HMI) y analítica (MES/MOM). Cada nivel tiene requisitos distintos de disponibilidad y ciberseguridad, y todos deben dialogar con protocolos sólidos como Profinet, EtherNet/IP, Modbus TCP o CAN.

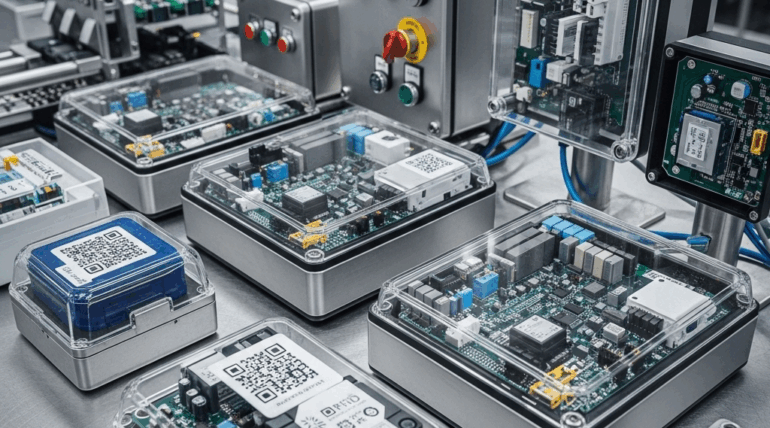

Para facilitar el mantenimiento, la electrónica para industria agroalimentaria se beneficia de módulos intercambiables, bornes con etiquetado claro y documentación accesible por QR. La estandarización de fuentes, fusibles y conectores reduce tiempos de intervención y errores de cableado.

Selección de gabinetes y protección ambiental

En entornos húmedos, la electrónica para industria agroalimentaria demanda gabinetes con índices de protección adecuados, gestión térmica y respiraderos que eviten condensación. Los pasacables y prensaestopas deben ser compatibles con agentes de limpieza y presiones de lavado. Así se preserva la integridad de placas y terminales.

También resulta esencial que la electrónica para industria agroalimentaria prevea drenajes y distancias de fuga suficientes. Un buen diseño contempla bandejas, separaciones entre potencia y señal y rutas claras para mantenimiento, sin comprometer la seguridad.

Sensórica y adquisición de datos confiables

La base de cualquier control es una sensórica estable. Por ello, la electrónica para industria agroalimentaria se apoya en sondas de temperatura con encapsulados sanitarios, caudalímetros higiénicos, células de carga protegidas y sensores de nivel con compatibilidad alimentaria. La elección no se centra solo en exactitud, sino en repetibilidad y limpieza.

Para capturar la realidad del proceso, la electrónica para industria agroalimentaria utiliza acondicionamiento de señal, aislamiento y conversión analógico-digital con resolución suficiente. Entradas rápidas para eventos discretos y filtros antirruido completan un paquete que evita falsos disparos y diagnósticos confusos.

Calibración, validación y mantenimiento de sensores

En líneas sujetas a auditorías, la electrónica para industria agroalimentaria debe registrar cuándo y cómo se calibró cada sensor. Planes periódicos, patrones trazables y sellos de verificación simplifican pruebas y evitan reclamaciones. Un historial bien conservado agiliza inspecciones y cambios de turno.

Además, la electrónica para industria agroalimentaria se beneficia de repuestos críticos disponibles y kits de sustitución rápida. Con diagnóstico local en HMI y alarmas claras, el técnico resuelve fallos sin demoras innecesarias.

Control y automatización de procesos sensibles

Los PLC y controladores determinan el pulso de la planta. Por eso, la electrónica para industria agroalimentaria adopta arquitecturas redundantes cuando el proceso no admite paradas. La programación modular y versionada permite liberar cambios bien controlados y revertir si algo no funciona como se esperaba.

Para no perder trazabilidad, la electrónica para industria agroalimentaria registra variables críticas por lote, operador, turno y línea. Al integrar control, recetas y pesadas, cada unidad conserva su historia y facilita liberar producto con seguridad.

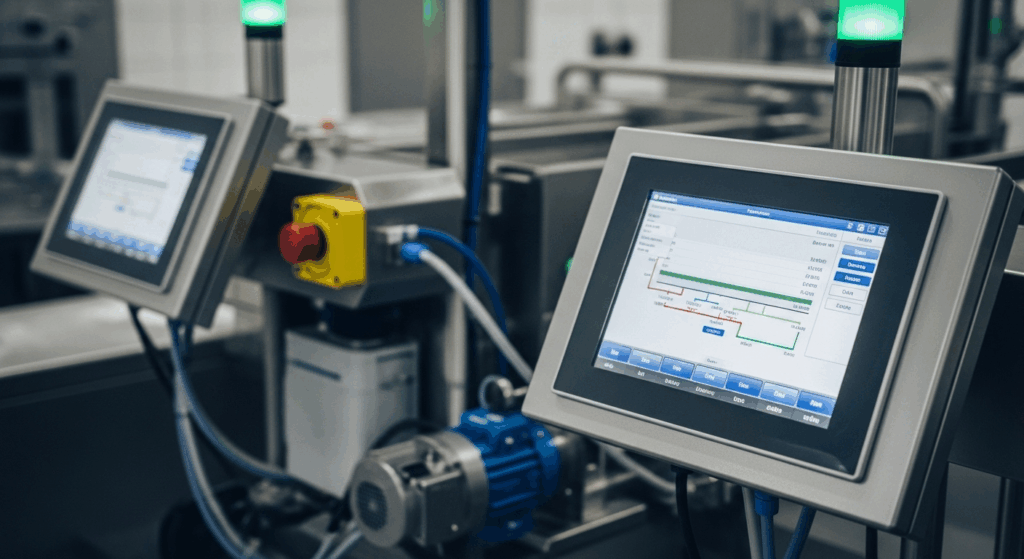

HMI, SCADA y experiencia del operario

Las interfaces son la ventana al proceso. La electrónica para industria agroalimentaria prioriza pantallas claras, alarmas con prioridad visible y flujos simples de confirmación. El objetivo es reducir errores de introducción de datos y agilizar intervenciones.

Con un SCADA bien configurado, la electrónica para industria agroalimentaria proporciona tendencias útiles, reportes por período y análisis de paradas. La información llega a quien la necesita, sin saturar con páginas que nadie consulta.

Energía, seguridad eléctrica y control de ESD

Las instalaciones exigen alimentación estable y protegida. Por eso, la electrónica para industria agroalimentaria incluye fuentes dimensionadas con margen, protecciones selectivas y puesta a tierra verificada. Una distribución ordenada entre potencia y señal reduce ruido y evita daños en equipos sensibles.

Para proteger los dispositivos, la electrónica para industria agroalimentaria contempla prácticas ESD en manutención, suelos conductivos cuando procede y pulseras o calzado específico. La combinación de protección personal y correcta conexión a tierra salvaguarda activos y personas.

Calidad de energía y continuidad operativa

La continuidad requiere analizar armónicos, transientes y caídas breves. La electrónica para industria agroalimentaria se apoya en SAI/UPS, supresores y monitorización de redes para detectar anomalías antes de que dañen cuadros o automatismos. Un plan de respaldo evita sorpresas costosas.

Con una estrategia clara, la electrónica para industria agroalimentaria mantiene tiempos de ciclo estables y minimiza rechazos por fallos eléctricos. La previsión siempre resulta más económica que la reparación.

Trazabilidad y control de calidad por lote

Cada lote debe poder reconstruirse. En ese sentido, la electrónica para industria agroalimentaria integra lectores de códigos, pesadas certificadas y marcas de tiempo confiables. El vínculo entre materias primas, operador y parámetros del proceso favorece liberar producto con seguridad.

Para auditorías exigentes, la electrónica para industria agroalimentaria guarda registros firmes en bases de datos estructuradas, con restricciones de acceso y firmas electrónicas cuando se requieren. Esta disciplina acorta inspecciones y reduce no conformidades.

Gestión de no conformidades y acciones correctivas

Cuando surge un desvío, la electrónica para industria agroalimentaria ayuda a identificar causa raíz con datos objetivos. Alarmas, tendencias y eventos sincronizados muestran qué ocurrió y cuándo. Con esa evidencia, las acciones correctivas se implementan con foco.

A su vez, la electrónica para industria agroalimentaria permite liberar bloqueos automáticamente cuando el proceso vuelve a parámetros seguros, reduciendo tiempos de espera y cuellos de botella.

Integración IT/OT y ciberseguridad aplicada a planta

La frontera entre oficina y planta es porosa. Por ello, la electrónica para industria agroalimentaria se diseña con segmentación de redes, firewalls industriales y gestión de identidades. El objetivo es exponer solo lo necesario y monitorizar lo que importa.

Para compartir datos sin riesgos, la electrónica para industria agroalimentaria recurre a historizadores, APIs y conectores con sistemas ERP/MES. La sincronización de órdenes, recetas y resultados evita cargas manuales y errores de digitación.

Actualizaciones, backups y control de versiones

Ningún sistema permanece estático. La electrónica para industria agroalimentaria incorpora ventanas de mantenimiento, copias de seguridad probadas y repositorios de versiones. De esta forma, cada cambio queda documentado y el retorno a un estado estable es inmediato si aparece un imprevisto.

Además, la electrónica para industria agroalimentaria define responsables claros para liberar software, firmar proyectos PLC y custodiar credenciales. La disciplina operacional es la mejor defensa ante incidentes.

Mantenimiento predictivo y analítica aplicada

Los datos valen cuando se convierten en anticipación. En ese marco, la electrónica para industria agroalimentaria usa sensores de vibración, temperatura, corriente y presión para identificar patrones anómalos. Modelos sencillos ayudan a priorizar tareas antes de que una avería detenga la línea.

Con alertas bien configuradas, la electrónica para industria agroalimentaria reduce paradas imprevistas, organiza repuestos y alinea a mantenimiento con producción. El resultado es un calendario realista y un taller menos reactivo.

Indicadores operativos que sí aportan claridad

No se trata de acumular gráficas. La electrónica para industria agroalimentaria se centra en métricas operativas que reflejan disponibilidad, velocidad y calidad del proceso. Al segmentar por línea y turno, afloran cuellos de botella y oportunidades de ajuste.

Con reportes periódicos, la electrónica para industria agroalimentaria alinea a gerencia y mandos intermedios. Un lenguaje común acorta reuniones y acelera decisiones.

Selección de proveedores y retorno operativo

Elegir aliados técnicos condiciona el éxito. La electrónica para industria agroalimentaria requiere fabricantes con referencias en ambientes higiénicos, soporte local y repuestos disponibles. Igual de importante es la capacidad de adaptación a equipos existentes y la formación al personal.

Para justificar inversión, la electrónica para industria agroalimentaria pone foco en ahorro por menos mermas, menor tiempo fuera de servicio y simplificación de auditorías. Documentar mejoras en tiempos de cambio y estabilidad de parámetros ofrece un marco claro para priorizar proyectos.

Contratos de soporte y acuerdos de nivel de servicio

La continuidad se protege con acuerdos bien definidos. La electrónica para industria agroalimentaria se beneficia de SLAs que contemplen respuesta remota, on-site, repositorios de proyectos y mantenimiento programado. Así se evita depender de “héroes” y se garantiza consistencia.

Con un ecosistema de soporte robusto, la electrónica para industria agroalimentaria mantiene el rumbo aun cuando el equipo rota o la demanda sube de forma inesperada.

Tecnologías y aplicaciones destacadas en un vistazo

Para comparar soluciones de electrónica para industria agroalimentaria conviene revisar un resumen que contraste coberturas, beneficios y compromisos. Este cuadro actúa como referencia rápida para decidir qué adoptar primero según requisitos ambientales, de proceso y de integración con sistemas existentes.

| Tecnología | Aplicación típica | Ventajas en agroalimentario | Consideraciones | Escenario ideal |

|---|---|---|---|---|

| Sensores sanitarios (PT100, presión, nivel) | Cocción, pasteurización, tanques | Compatibilidad con limpieza y materiales aptos | Calibración periódica | Procesos térmicos y líquidos |

| PLC modulares con IO remoto | Líneas extensas, varias celdas | Escalabilidad y mantenimiento ágil | Segmentación de redes | Plantas con expansión prevista |

| SCADA/HMI con historizador | Supervisión centralizada | Trazabilidad y reportes por lote | Licenciamiento y formación | Producción con auditorías frecuentes |

| Variadores y servos | Dosificación, transporte, corte | Control de precisión y ahorro energético | Filtrado EMC y cableado | Máquinas con ciclos rápidos |

| Vision systems | Inspección de envases y etiquetado | Detección de defectos sin contacto | Iluminación y puesta a punto | Control de calidad en línea |

Hoja de ruta práctica para implementar mejoras

Antes de abordar cambios en la electrónica para industria agroalimentaria, ayuda contar con una ruta sencilla que ordene prioridades. La meta es empezar por lo que entrega resultados visibles sin arriesgar continuidad, y avanzar con pasos que construyan una base sólida para la siguiente fase.

Pasos priorizados para evolucionar tu planta

- Mapear activos, variables críticas y puntos de dolor con impacto en merma o paradas.

- Estandarizar sensores, fuentes y bornes; documentar gabinetes y rutas de cable.

- Unificar protocolos y segmentar redes; definir pasarelas seguras hacia sistemas de negocio.

- Instrumentar datos clave en un historizador; crear reportes operativos accionables.

- Planificar mantenimiento y repuestos críticos; formalizar backups y control de versiones.

Buenas prácticas de limpieza y materiales en contacto

La higiene es parte del diseño. Por ello, la electrónica para industria agroalimentaria utiliza cableado con cubiertas resistentes, conectores con grado adecuado y elementos de fijación que no acumulen residuos. La selección de materiales evita corrosión y facilita la limpieza periódica.

Para minimizar tiempos muertos, la electrónica para industria agroalimentaria organiza zonas de lavado y resguardo temporal de equipos. Sellos, juntas y tapas deben soportar ciclos de limpieza sin degradarse de forma prematura.

Ergonomía y seguridad del operario

El diseño centrado en la persona también cuenta. La electrónica para industria agroalimentaria adopta pulsadores, enclavamientos y protecciones mecánicas que eviten activaciones indeseadas. Documentación visible y formación recurrente refuerzan el hábito seguro.

Cuando el entorno es ruidoso o con baja visibilidad, la electrónica para industria agroalimentaria se apoya en indicadores luminosos, andon y avisos sonoros con prioridades claras. Así, la información crítica no pasa desapercibida.

Integración de pesaje, dosificación y recetas

Las recetas controlan calidad y rendimiento. Con esa lógica, la electrónica para industria agroalimentaria integra celdas de carga, válvulas y actuadores de precisión bajo una misma lógica. Los límites de proceso se adaptan a variaciones de materia prima sin sacrificar consistencia.

Cuando cambian formatos o presentaciones, la electrónica para industria agroalimentaria ajusta parámetros y documenta cada liberación. Esto reduce reprocesos y evita desviaciones que complican auditorías.

Visión artificial y verificación de etiquetado

El control visual es clave en envases y códigos. De ahí que la electrónica para industria agroalimentaria adopte cámaras industriales, ópticas adecuadas e iluminación estable. La verificación automática previene lotes mal identificados y reclamos asociados.

Una vez puesto en marcha, el sistema de electrónica para industria agroalimentaria genera estadísticas de rechazo y motivos típicos, útiles para perfeccionar procesos upstream y mejorar la eficacia global.

Gestión de repuestos y obsolescencia

La continuidad depende de piezas disponibles. Por lo tanto, la electrónica para industria agroalimentaria mantiene un stock razonable de módulos IO, fuentes, variadores y sensores críticos. El inventario se revisa de forma periódica, alineado con ciclos de limpieza y paradas programadas.

Para anticipar riesgos, la electrónica para industria agroalimentaria conserva una matriz de obsolescencia por fabricante y modelo. De este modo, las migraciones se planifican antes de perder soporte, evitando compras urgentes y costosas.

Formación y transferencia de conocimiento

Nada sustituye a un equipo bien entrenado. Con este enfoque, la electrónica para industria agroalimentaria considera manuales de operación, vídeos breves y prácticas guiadas. Cambios de turno y vacaciones no deberían alterar la estabilidad del proceso.

La documentación viva, accesible por HMI o códigos QR, permite que la electrónica para industria agroalimentaria conserve criterios unificados aunque se incorporen nuevos técnicos. La estandarización se traduce en menos errores y una marcha más fluida.

Riesgos comunes y cómo mitigarlos con diseño

Los entornos húmedos y temperaturas variables provocan fallos sutiles. Para afrontarlos, la electrónica para industria agroalimentaria emplea recubrimientos, conectores sellados y respiraderos adecuados en gabinetes. La correcta separación entre potencia y señales sensibles reduce interferencias y falsos disparos.

En equipos móviles o de difícil acceso, la electrónica para industria agroalimentaria se apoya en IO remotos y diagnósticos inalámbricos seguros. Así, inspecciones y ajustes se realizan sin desmontajes largos ni exposiciones innecesarias.

Validaciones previas a producción

Antes de arrancar, la electrónica para industria agroalimentaria se valida con pruebas de integración, simulación de fallos y ensayos de limpieza. Las lecciones se incorporan a los procedimientos y se corrigen debilidades detectadas. Un arranque ordenado ahorra semanas de correcciones posteriores.

Cuando el volumen crece, la electrónica para industria agroalimentaria escala con mayor densidad de IO, topologías anillo o redundancias en red. La base común evita reprogramaciones extensas y permite replicar celdas sin retrabajos complejos.

Guía de verificación para nuevas líneas

Antes de homologar una línea, conviene una revisión final. Para ello, la electrónica para industria agroalimentaria verifica señalizaciones, enclavamientos, paradas de emergencia y alarmas. También confirma licencias, respaldos y credenciales con responsables designados.

Con el visto bueno, la electrónica para industria agroalimentaria inicia operación monitorizando variables sensibles durante las primeras corridas. Ajustes finos de control y filtros se documentan y distribuyen a todo el equipo.

Idekia impulsa tu electrónica agroalimentaria con foco en planta

En Idekia entendemos que la electrónica para industria agroalimentaria debe entregar fiabilidad día tras día, sin comprometer higiene, trazabilidad ni continuidad. Partimos de un diagnóstico ágil, definimos una arquitectura modular y ejecutamos con un plan que respeta tus ventanas de operación. Nuestro equipo combina sensórica sanitaria, control robusto, integración IT/OT y visualización útil para que tus líneas mantengan ritmo y calidad.

Para que valores en qué podemos ayudarte, te compartimos algunos frentes donde aportamos resultados claros y sostenibles con electrónica para industria agroalimentaria:

- Diseño y estandarización de gabinetes, alimentación y cableado resistentes a limpieza.

- Selección de sensores sanitarios, calibración y trazabilidad por lote con historizador.

- Programación de PLC y SCADA con recetas, reportes y alarmas priorizadas.

- Integración con ERP/MES mediante APIs y segmentación segura de redes.

- Planes de mantenimiento, backups verificados y gestión de obsolescencia.

Nuestro compromiso es que la electrónica para industria agroalimentaria se convierta en una ventaja operativa, no en una fuente de incidencias. Acompañamos a tu equipo en todo el ciclo: ingeniería, suministro, instalación, validación y soporte. Si necesitas modernizar sin detener producción, o si buscas trazabilidad y menos merma, hablemos; en Idekia nos enfocamos en materializar mejoras tangibles con una ejecución ordenada y un soporte cercano.